Опыт эксплуатации ТЭЦ в венгерском городе Дьер

Jacob Klimstra – Wartsila Corporation

В статье представлен опыт эксплуатации трех газопоршневых агрегатов Wartsila 18V34SG мощностью более 6 МВт, которые работают на районной ТЭЦ г. Дьер в базовом режиме в течение пяти лет.

Комбинированное производство электрической и тепловой энергии – это эффективный метод снижения расхода топлива и сокращения выбросов парниковых газов. Когенерационные установки могут быть различной мощности: от больших энергоблоков, применяющихся в промышленности, до небольших агрегатов, обеспечивающих тепловой энергией отдельные здания. Приняв Директиву о когенерации, Европейская комиссия признает целесообразность комбинированного производства энергии и поощряет применение когенерации.

Когенерация в Венгрии

Венгрия имеет давнюю традицию когенерации на основе теплоэлектроцентралей (ТЭЦ). Начиная со средины 1940-х гг. почти все тепло, получаемое на вновь построенных электростанциях, использовалось для районного теплоснабжения или в промышленных процессах, при этом на локальную распределенную генерацию приходилось менее 5 % суммарной генерирующей мощности.

Однако с 1994 г. венгерское правительство стало поощрять локальную генерацию, разрешив подключать к электрической сети общего пользования установки мощностью менее 50 МВт без специальной лицензии, но при условии, что местное потребление превышает 40 % выработанной ими электроэнергии. Если в электрическую сеть общего пользования направлялось более 60 % вырабатываемой электроэнергии, то безлицензионная предельная мощность генераторной установки составляла 20 МВт.

В 2001 г. правительство ввело схему финансовой поддержки производства электроэнергии малыми и средними ТЭЦ, и локальная генерация стала интенсивно развиваться. Необходимое условие при этом: эффективность использования топлива должна быть не менее 65 %. И хотя в 2004 г. данная норма была ужесточена до 75 % для поршневых установок, по большому счету, это не создает проблем для такого типа когенерационных станций.

На начало 2008 г. на когенерационные системы приходилось 25 % (2000 МВт) от всей генерируемой в Венгрии мощности, составлявшей 8 ГВт. Агрегаты мощностью менее 50 МВт вырабатывают около 800 МВт, при этом почти 60 % приходится на поршневые электростанции. Это означает, что на поршневые двигатели приходится исключительно высокий процент – 6,3 % от генерирующих мощностей страны (рис. 1). Поэтому Венгрия является подлинным образцом для демонстрации этой энергетически и экологически привлекательной технологии и может служить ориентиром для других стран.

Механизмы правительственной поддержки – это не единственная причина динамичного развития местных генерирующих мощностей в Венгрии в течение последнего десятилетия. В стране 180 районных котельных остро нуждались в модернизации, в то время как рост валового внутреннего продукта (ВВП) повышал спрос на электроэнергию (рис. 2). Удельное энергопотребление в стране свидетельствует о слегка снижающейся тенденции, что является результатом значительного развития сектора услуг, менее энергоемкого по сравнению с тяжелой промышленностью.

Другой важный фактор, способствующий росту когенерации с приводом от ДВС, – наличие природного газа, применение которого в качестве топлива является оптимальным для локальной генерации. В период с 2000 г. по 2005 г. использование газа для производства электроэнергии увеличилось на 50 % (рис. 3).

Имеющийся в Венгрии объем мощностей локальных когенерационных электростанций является идеальным примером для анализа характеристик генераторов с приводом от ДВС.

Аспекты работы генерирующего оборудования

Современные потребители рассчитывают, что электроэнергия должна быть доступна всегда, в любое время. В связи с этим существующий рынок генерирующих мощностей должен не только удовлетворять спрос, но и мгновенно регулировать выходную мощность для поддержания частоты и напряжения тока в узком диапазоне.

На свободном рынке электроэнергии производители предлагают свои мощности системным операторам. Поскольку низкие производственные издержки являются необходимым условием успешной работы на свободном рынке, эффективность использования топлива должна быть высокой, а удельные капитальные затраты – небольшими.

Плановые и внеплановые отключения генераторов требуют применения резервных источников мощности. Чем меньше будет потребность в плановом техобслуживании, тем меньше необходимость в резервной мощности. Только «горячий» резерв может компенсировать внеплановые отключения генераторов (особенно мгновенные), что требует материальных затрат. Поскольку для проведения планового техобслуживания не требуется «горячего» резерва, использование надежного оборудования повышает рентабельность.

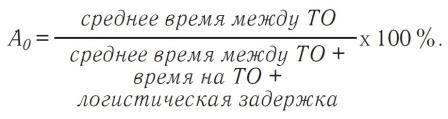

Техническое обслуживание и ремонт требуют определенного времени, и никакое генерирующее оборудование не может работать непрерывно. По определению, коэффициент готовности можно выразить как отношение времени, в течение которого установка может работать, к общему времени. Компания Wartsila использует термин коэффициент эксплуатационной готовности А0: Логистическая задержка – это время, которое требуется для доставки запасных частей на площадку. При правильном подходе к техническому обслуживанию потребность в запасных частях прогнозируема, и поэтому логистическая задержка фактически является несущественной.

Логистическая задержка – это время, которое требуется для доставки запасных частей на площадку. При правильном подходе к техническому обслуживанию потребность в запасных частях прогнозируема, и поэтому логистическая задержка фактически является несущественной.

Необходимость использовать энергоблоки в течение всего времени, когда они находятся в эксплуатационной готовности, часто отсутствует. Термин коэффициент использования может быть применен для отображения доли общего времени, в течение которого установка работает. Если полная мощность ТЭЦ требуется только в более холодный период, например в течение 5000 часов из 8760 часов в год, то коэффициент использования составит всего 57 % (5000/8760•100).

Коэффициент мощности, или коэффициент загрузки – термины, используемые в том же контексте. Если электростанция не эксплуатируется постоянно на полную мощность, ее выход можно преобразовать в эквивалентные часы работы при полной нагрузке. Например, работа в течение 400 часов при 80 %-й нагрузке эквивалентна работе в течение 320 часов на полную мощность. Показатели «коэффициент использования» и «коэффициент мощности/загрузки» являются до некоторой степени взаимозаменяемыми.

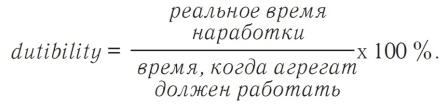

С точки зрения надежности, доля времени, в течение которого генерирующая установка фактически выполняет свою функцию, относительно периода, когда она должна работать, является очень важной. Это можно отразить, используя термин коэффициент функциональности (dutibility), т.е. количество времени, в течение которого установка выполняет свою функцию, когда это необходимо: Владельцы электростанций предпочитают очень высокий коэффициент функциональности, приближающийся к 99 %. В зависимости от степени использования они могут рассчитывать на эксплуатационную готовность не менее 97 %. Несмотря на такой высокий показатель, стоимость обслуживания должна быть низкой.

Владельцы электростанций предпочитают очень высокий коэффициент функциональности, приближающийся к 99 %. В зависимости от степени использования они могут рассчитывать на эксплуатационную готовность не менее 97 %. Несмотря на такой высокий показатель, стоимость обслуживания должна быть низкой.

Топливная экономичность – еще один важный фактор. В настоящее время средняя топливная экономичность всего производства электроэнергии с использованием ископаемых видов топлива в Венгрии составляет 34 %, без учета системных потерь этого сектора экономики. Энергоблоки на базе мощных поршневых двигателей могут уже достигать чистой топливной экономичности (при производстве электроэнергии) 44 % в простом цикле. Совокупный КПД когенерации обычно составляет от 80 % до 90 %, в зависимости от температуры используемого теплоносителя.

ТЭЦ в городе Дьер

Районная теплоснабжающая компания Gyorho (Gyori Sozolgаltato Kft.) предоставляет услуги отопления в г. Дьер, расположенном на северо-западе Венгрии. С конца 2002 года компания эксплуатировала два генераторных агрегата с приводом от газовых двигателей Wаrtsilа 18V34SG мощностью по 6 МВт.

Тепло, выделяемое установками, используется в зимнее время для подогрева обратной воды в сетях районного отопления, протяженность которых составляет 43 км. Температура обратной сетевой воды около 60 °С, а газопоршневая установка нагревает ее до 90 °C. Далее в существующей котельной вода нагревается до 110…120 °С. В летнее время температура подаваемой воды 90 °С является достаточной, и котлы отключаются.

Третий агрегат был установлен на ТЭЦ в конце 2003 года. Все три энергоблока имеют выходное напряжение 11 кВ.

В зимнее время самый экономичный режим эксплуатации состоит в том, чтобы два двигателя работали в течение 21 часа в сутки с полной нагрузкой и отключались в ночное время на 3 часа. Третий двигатель тоже работает 21 час на полную мощность, а ночью – 3 часа с 50%-й нагрузкой. Это связано с тем, что спрос на электроэнергию и тепло обычно достигает минимума в промежуток между 2:30 и 5:30 утра. Поэтому при таком режиме максимальный достижимый коэффициент использования снижается примерно до 90 %.

Указанные трехчасовые остановки в ночное время позволяют провести небольшие регулировки и ремонт, однако для планового технического обслуживания требуется больше времени. В табл. 1 приведен график планового обслуживания. Оператор осуществляет небольшие работы, а более серьезные – берет на себя венгерский филиал компании Wаrtsilа. Такой график технического обслуживания обеспечивает среднюю эксплуатационную готовность А0 каждой генераторной установки на уровне 97,5 % (рис. 4).

Эксплуатация генераторных агрегатов

Типичный режим эксплуатации ТЭЦ с остановками двух агрегатов каждую ночь на три часа очень интересен с точки зрения «чувствительности» требований ТО к частым запускам и остановам, поскольку в этом случае первичные двигатели с турбонаддувом требуют дополнительного обслуживания.

Первоначально отмечались некоторые трудности с запуском двигателей, вызванные попаданием воздуха в топливопровод через систему продувки, когда двигатели находились в выключенном состоянии. Но проблема была решена, как только стала понятна ее причина. После этого регулярный запуск и останов поршневых двигателей проходил без сбоев. Топливная экономичность всех трех агрегатов оставалась в жестких рамках спецификаций, предусмотренных для производства электрической и тепловой энергии.

В период с 30.10.2002 г. по 30.06.2007 г. (рассматривается именно этот период эксплуатации) наработка агрегата №1 составила 39038 часов. Этот двигатель является «ведущим», поскольку он должен работать столько времени, сколько возможно, в то время как агрегаты №2 и, особенно, №3 являются «ведомыми». Как показали исследования, такая концепция оказалась предпочтительной с точки зрения надежности.

Подход, при котором наработка каждого агрегата увеличивается одинаковыми темпами, может привести к одновременному выходу из строя всех агрегатов, особенно при наличии возможных систематических ошибок, допущенных в ходе строительства или в процессе обслуживания и эксплуатации. Наработка агрегата №2 в данный период составила 35651 час, а агрегата №3 – 27586 часов.

С момента ввода станции в эксплуатацию и до 30.06.2007 г. время работы агрегата №1 составило 95,5 %, агрегата №2 – 87,2 % и агрегата № 3 – 85,9 %. Следовательно, их средний коэффициент использования приближается к 90 %, о чем уже говорилось выше. Эксплуатационная готовность А0 в соответствии с графиком обслуживания близка к 97,5 %. Однако А0 меняется в зависимости от наработки оборудования согласно поэтапному графику техобслуживания (рис. 4).

Коэффициент функциональности у агрегатов отличается. У агрегата №1 было в общей сложности всего 378 часов внеплановых остановок, в то время как у агрегата №2 – 536 часов и №3 – 783 часа. Коэффициент функциональности агрегата № 1 был довольно высоким – 99,0 %, в то время как у агрегатов №2 и №3 он составлял, соответственно, 98,8 % и 98,7 % (табл. 2).

При таком высоком коэффициенте функциональности вероятность одновременного выхода из строя двух агрегатов равна 0,014 %, а одновременной поломки трех агрегатов – менее 0,0002 %. Это обеспечивает высокую общую надежность выдачи энергии в сеть, что для независимого производителя электроэнергии является коммерчески привлекательным. Кроме того, суммарный коэффициент использования с учетом общего времени работы, а также того, что один агрегат работал три часа в сутки с 50 %-й нагрузкой, является очень высоким для теплоэлектростанции.

Такая надежная работа оборудования возможна только при наличии оптимального подхода к техобслуживанию. Однако для реализации наилучшего подхода к обслуживанию требуется ряд важных условий:

• встроенный контроль функционирования агрегата для оценки надежности;

• возможность восстановления изношенных компонентов;

• заложенная в конструкции ремонтопригодность;

• квалифицированный и обученный персонал;

• своевременное обеспечение запасными частями;

• оперативные контакты и постоянное взаимодействие заказчика и производителя оборудования.

Руководство компании Gyori Hoszolgаltato Kft. понимало, что для эффективной и продуктивной работы оборудования необходимы квалифицированные и опытные специалисты по эксплуатации и техническому обслуживанию. Критериями отбора обслуживающего персонала электростанции являлись уровень знаний, профессионализм, способность понимать сущность процессов.

Механик из компании Wartsila был доступен в любое время для оказания помощи операторам в течение первого года эксплуатации. Было также решено, что отдел технического обслуживания фирмы Wartsila, имея профессиональных специалистов, будет проводить большую часть работ по обслуживанию агрегатов.

Заключение

Три газопоршневых генераторных агрегата, установленных на ТЭЦ компании Gyorho, показали среднюю эксплуатационную готовность 97 % и оказались очень надежными, несмотря на частые необходимые кратковременные остановки, обусловленные принятой концепцией эксплуатации.

Снижения расчетного КПД на протяжении 40000 часов работы не наблюдалось. Коэффициент использования агрегатов был очень высоким, и данная электростанция может служить образцом для когенерационных установок с приводом от поршневых двигателей. Средний электрический КПД нетто этих агрегатов составил 43,1 %, при этом 38,4 % энергии топлива было преобразовано в полезное тепло для районной системы теплоснабжения.

ООО «Вяртсиля Восток» является официальным представительством компании Wаrtsilа в России, предлагает заказчикам полный спектр комплексных услуг и решений на рынке судового и энергетического оборудования. Первое представительство компании было открыто в 1979 году. Головной офис фирмы «Вяртсиля Восток» расположен в С.-Петербурге, отделения офиса – в Москве, Владивостоке и Мурманске.

Wаrtsilа – мировой лидер на рынке судового и энергетического оборудования, предлагающий комплексные технические решения на весь период его эксплуатации. Создавая все более эффективные, инновационные технологии, компания совершенствует экологические и экономические показатели судов и силовых станций своих клиентов. В 2010 году чистый объем продаж Wаrtsilа составил 4,6 млрд евро. Количество сотрудников компании превысило 17500 человек. Корпорация располагает 160 офисами и рабочими площадками в 70 странах мира.