Компания «Ролт Инжиниринг» установила ГПЭС и провела пусконаладочные работы второй очереди для компании GRYS Power.

Мини-ТЭС создана на базе газопоршневого агрегата PSG 1000 с использованием двигателя 16M33 (Moteurs Baudouin). Электрическая мощность станции составляет 1000 кВт. Энергоблок в контейнерном исполнении установлен на производственной площадке предприятия.

Ввод третьей очереди запланирован на июль 2025 года. Ранее на предприятие были поставлены четыре аналогичных газопоршневых энергоблока. Станция работает параллельно с сетью. Топливо – природный газ.

Новости

Тепличный комплекс расположен в регионе с экстремальными климатическими условиями, где температура может опускаться до –64 оС. На первом этапе были установлены два энергоблока Caterpillar мощностью по 1 МВт. В 2021 году ООО «Электросистемы» ввело вторую очередь станции на базе ГПУ TCG2020V20 (MWM) электрической мощностью 2 МВт для работы параллельно с сетью и существующими установками.

Тепличный комплекс расположен в регионе с экстремальными климатическими условиями, где температура может опускаться до –64 оС. На первом этапе были установлены два энергоблока Caterpillar мощностью по 1 МВт. В 2021 году ООО «Электросистемы» ввело вторую очередь станции на базе ГПУ TCG2020V20 (MWM) электрической мощностью 2 МВт для работы параллельно с сетью и существующими установками.

Особое внимание было уделено выбору материалов, устойчивых к минусовым температурам, для изготовления контейнера. Для обеспечения надежной и безопасной работы станции в условиях вечной мерзлоты специалисты предприятия разработали и установили дополнительные технологические системы подогрева, градирни специального исполнения, системы утилизации тепла, систему вентиляции.

В конце 2024 года был завершен третий этап строительства станции, который включал поставку контейнерного энергоблока электрической мощностью 2 МВт на базе ГПУ LY2000GH-T производства Liyu Gas Power с утилизацией тепла. Газопоршневая установка Liyu работает параллельно с сетью и энергоблоками MWM и Cat.

Общая установленная мощность станции составляет 6 МВт. ГПУ-ТЭС обеспечивает производство электрической и тепловой энергии для собственных нужд тепличного хозяйства, досвечивания и обогрева выращиваемых культур. В тепличном комплексе «Саюри» круглогодично выращиваются овощи и зелень для жителей региона.

На Международном энергетическом форуме «Энергопром» в г. Казани подписано соглашение о сотрудничестве между АО «Татэнерго» и АО «Силовые машины» по модернизации Заинской ГРЭС с применением современного энергетического оборудования российского производства.

На Международном энергетическом форуме «Энергопром» в г. Казани подписано соглашение о сотрудничестве между АО «Татэнерго» и АО «Силовые машины» по модернизации Заинской ГРЭС с применением современного энергетического оборудования российского производства.

На Заинской ГРЭС планируется построить две парогазовые установки общей мощностью 1000 МВт. Согласно проекту, будут созданы два парогазовых блока с использованием четырех газотурбинных установок ГТЭ-170.2 производства АО «Силовые машины». Две турбины планируется поставить на станцию в 2028 году, еще две – в 2029-м.

Проект модернизации Заинской ГРЭС разработан для удовлетворения растущей потребности в электроэнергии Республики Татарстан. Крупнейшая тепловая конденсационная электростанция Татарстана расположена в г. Заинске, вблизи водохранилища на реке Зай.

Коломенский завод (ТМХ-Энергетические решения) направил первый дизель-генератор 18-9ДГМ-02 на Брянский машиностроительный завод для сборки первого образца новогогрузопассажирского тепловоза ТЭ26.

Дизель-генератор 18-9ДГМ-02 – это модификация серийного 18-9ДГМ c новым тяговым агрегатом производства ООО «ТМХ-Электротех», обеспечивающим энергоснабжение пассажирских вагонов. Дополнительно, по требованию разработчика тепловоза, инжиниринговый центр двигателестроения ТМХ внес изменения в компоновку двигателя. Для размещения дополнительного оборудования изменено расположение электронных блоков управления. Мощность двигателя осталась прежней – 2850/3100 кВт.

Дизель-генератор 18-9ДГМ-02 полностью состоит из комплектующих отечественного производства. Приемочные испытания опытного образца завершены с положительными результатами. В настоящее время проводятся испытания второго дизель-генератора.

Компании GE Vernova и Harbin Electric ввели в эксплуатацию электростанцию «Гуанмин» мощностью 2 ГВт на природном газе. Станция принадлежит государственной энергетической компании Shenzhen Energy. Китай стремится сократить долю угля в энергетическом балансе за счет строительства станций комбинированного цикла.

Компании GE Vernova и Harbin Electric ввели в эксплуатацию электростанцию «Гуанмин» мощностью 2 ГВт на природном газе. Станция принадлежит государственной энергетической компании Shenzhen Energy. Китай стремится сократить долю угля в энергетическом балансе за счет строительства станций комбинированного цикла.

ПГУ обеспечивает электроэнергией самую густонаселенную провинцию страны – Гуандун с населением около 127 млн человек. Станция оснащена тремя газовыми турбинами GE Vernova 9HA.01.

Harbin Electric изготовила для станции паровые турбины и генераторы. Газовые турбины произведены совместным предприятием General Harbin Electric Gas Turbine, созданным GE и Harbin Electric для производства газовых турбин большой мощности.

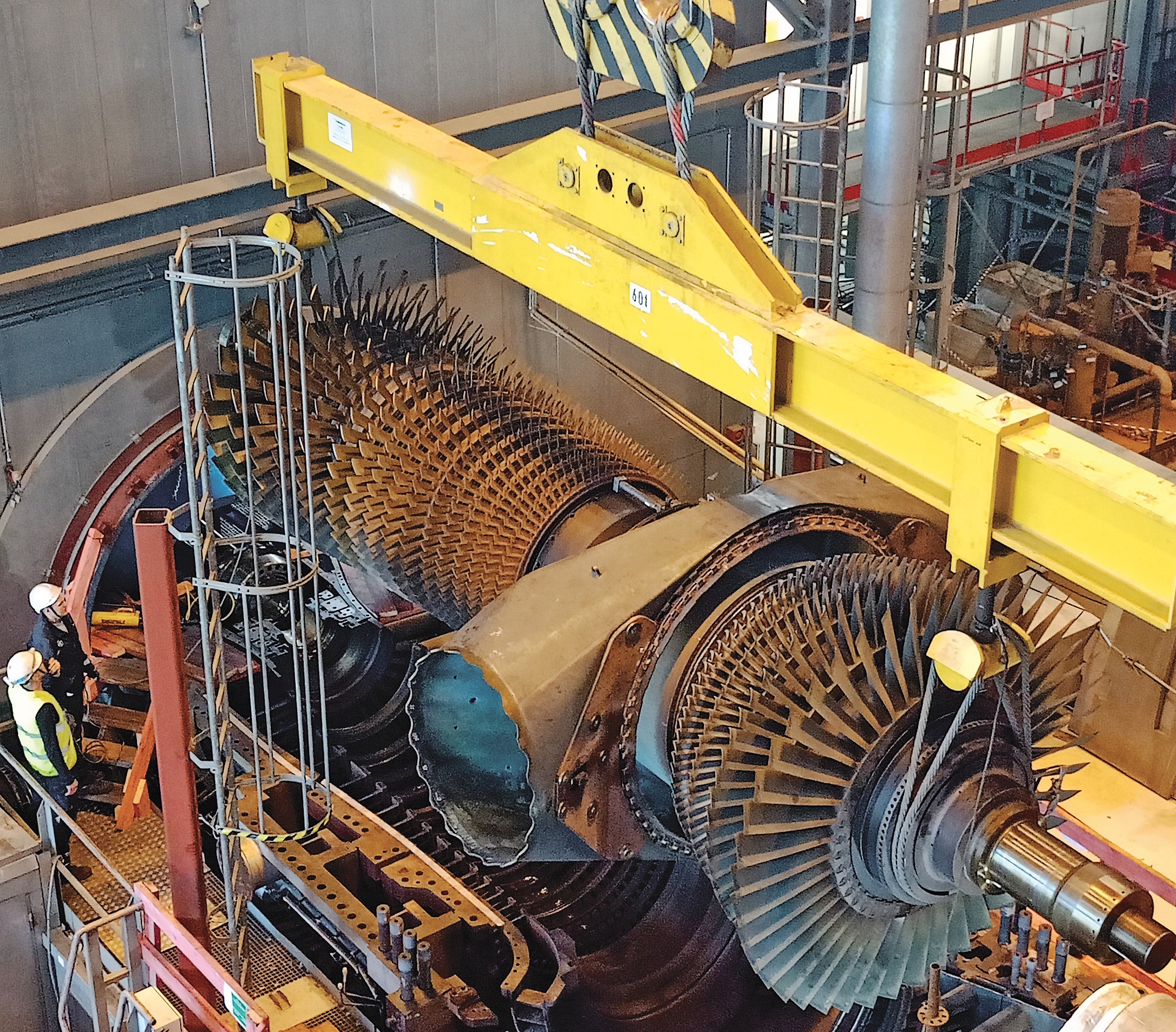

ООО «СТГТ» заключило три договора на долгосрочное обслуживание генерирующего оборудования на Северо-Западной ТЭЦ

ООО «СТГТ» заключило три договора на долгосрочное обслуживание генерирующего оборудования на Северо-Западной ТЭЦ

имени А.Г. Бориса в С.-Петербурге, Калининградской ТЭЦ-2 и Уренгойской ГРЭС.

Согласно договорам, предприятие будет осуществлять техническое обслуживание и ремонт десяти газовых турбин SGT5-2000Е/ГТ-160 в течение 10 лет, включая малые инспекции, расширенные инспекции горячего тракта, а также главные инспекции с продлением ресурса. Суммарная электрическая мощность обслуживаемых энергоблоков составляет более 2 300 МВт.

В объем обязательств исполнителя также включена поставка запасных частей и крупных компонентов, восстановление турбинных лопаток, техническое обслуживание генераторов, насосного и другого вспомогательного оборудования.

Подписание документов является важным этапом для ООО «СТГТ» по расширению парка обслуживаемого генерирующего оборудования. Кроме того, это знак доверия и признания компетенций компании со стороны АО «Интер РАО–Электрогенерация», доверяющей обслуживание и поддержку работоспособности оборудования на своих электростанциях.

Для выполнения этой задачи «СТГТ» имеет в своем распоряжении все необходимые ресурсы, включая центр по ремонту и восстановлению лопаток, производственный центр в Ленинградской области для изготовления необходимых деталей и компонентов.

Doosan изготовит и поставит для ПГУ основные компоненты – газовую и паровую турбины. Завершение строительства запланировано на 2028 год. Заказчик проекта – компания Korea Western Power (KOWEPO). Данное соглашение важно для Doosan, поскольку заказ сделан KOWEPO на основе результатов эксплуатации первой газовой турбины компании в составе теплоэлектростанции «Кимпхо».

ГТУ DGT6-300H S2 отработала в базовом режиме более 15 тыс. часов.

Экологически чистая станция мощностью 500 МВт на природном газе в г. Йосу будет построена для обеспечения потребностей модернизируемого порта Медо. ПГУ заменит стареющую тепловую электростанцию «Тэан», блок 3.

В рамках соглашения Doosan Enerbility поставит газовую турбину DGT6-300H S2 класса H мощностью 380 МВт, паровую турбину

и котел-утилизатор. Высокоэффективная ГТУ имеет температуру на входе в турбину более 1500 оС, КПД – 43%.

При разработке Doosan Enerbility газовой турбины DGT6-300H S2 и проекта электростанции комбинированного цикла мощностью 500 МВт было задействовано около 340 промышленных компаний и научно-исследовательских институтов. Компания создает также ГТУ мощностью 400 МВт для работы на 100%-м водородном топливе. Работы планируется завершить в 2027 г.

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- …

- следующая ›

- последняя »