Новости

Компания «БПЦ Инжиниринг» запустила первую очередь микротурбинной электростанции на Линейном нефтяном месторождении ООО «Стимул-Т». ГТЭС мощностью 400 кВт, утилизируя 40 % ПНГ, обеспечивает нужды месторождения в электроэнергии. В рамках проекта предприятие изготовило основное оборудование – энергоблок ENEX 400 и дожимные компрессоры COMPEX, осуществило их поставку, шефмонтаж и пусконаладку.

Ранее для утилизации попутного газа на месторождении нефтяная компания опробовала газопоршневые электростанции. Однако они не смогли работать на жирном газе, отличающемся низким содержанием метана (всего 7–15 %) и высоким содержанием тяжелых углеводородов CH3 и др.

С учетом качества топлива компания «БПЦ Инжиниринг» изготовила электростанцию в климатическом укрытии с модулем технического обслуживания. Она включает две микротурбины Capstone С200 и дожимную компрессорную станцию на основе двух компрессорных установок COMPEX 18,5 в едином контейнере. Попутный газ поступает в ГТЭС через компрессоры непосредственно с сепаратора, после отбивки капельной влаги и удаления механических примесей. В качестве резерва применяются дизельные электростанции.

Работа станции полностью автоматизирована и не требует постоянного присутствия обслуживающего персонала. Это особенно актуально в связи с удаленностью объекта.

На основании успешного опыта эксплуатации электростанции на Линейном месторождении ООО «Стимул-Т» планирует в текущем году расширить мощность ГТЭС до 1000 кВт. Для этого в свободные ячейки контейнера ENEX будут установлены дополнительные блоки.

Реализация проекта позволит утилизировать ПНГ месторождения в полном объеме (до 2,8 млн м3/год) и практически полностью обеспечить собственные потребности в электроэнергии, сократив при этом штрафы компании за нерациональное использование попутного газа.

Реконструкция КС – важный этап модернизации участка Петровск – Писаревка магистрального газопровода Уренгой – Новопсков. Она проводится для обеспечения надежной подачи необходимых объемов газа в систему газопроводов «Южный коридор» (Западный маршрут). Реконструкция КС – важный этап модернизации участка Петровск – Писаревка магистрального газопровода Уренгой – Новопсков. Она проводится для обеспечения надежной подачи необходимых объемов газа в систему газопроводов «Южный коридор» (Западный маршрут).

К настоящему времени выполнен капитальный ремонт около 200 км линейной части участка Петровск – Писаревка. Реконструи-рована КС «Екатериновка», построены узел подключения, газопровод-подключение и технологические перемычки на КС «Писаревка», завершается ее реконструкция.

В ходе реконструкции КС «Бубновская» в компрессорном цехе № 2 (введен в эксплуатацию в 1983 году) демонтировано морально устаревшее оборудование. Установлены современные газоперекачивающие агрегаты, аппараты воздушного охлаждения, пылеуловители и другое оборудование преимущественно отечественного производства, заново проложены все коммуникации, установлено современное вспомогательное оборудование.

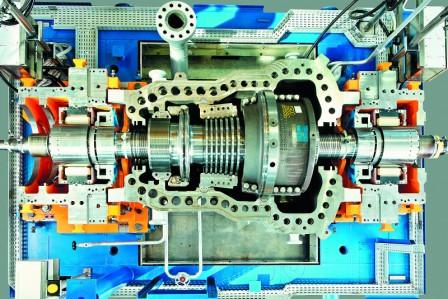

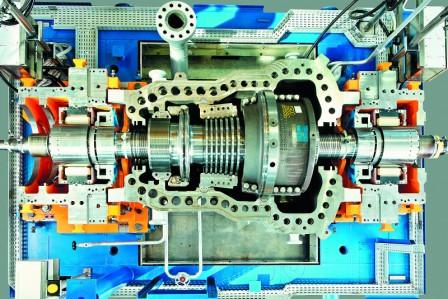

Мощность КС «Бубновская» — 140 МВт. Компрессорный цех №2 (96 МВт) после реконструкции обеспечит транспортировку газа в объеме 31,9 млрд м3/год (до реконструкции 30,8 млрд м3). ОАО «КМПО» изготовило для КС шесть ГПА-16 Волга модульного типа на базе двигателей НК-16-18СТД. Генподрядчиком реконструкции выступила компания «Газрегион».

Строительство системы газопроводов «Южный коридор» — масштабный проект ОАО «Газпром». Он позволит обеспечить центральный и южный регионы России дополнительными объемами природного газа для развития промышленности, сельского хозяйства, расширения газификации. Кроме того, будут обеспечены необходимые мощности для подачи газа в экспортные газопроводы Черноморского региона.

Это вторая турбина Т-120/130-130-8МО производства ЗАО «УТЗ» на ТЭЦ-2. Аналогичная ПТУ введена на станции в 2007 году. Еще одна турбина готовится к отправке заказчику.

Модернизация Астанинской ТЭЦ-2 – один из крупных проектов, реализуемых Центрально-Азиатской электроэнергетической корпорацией в партнерстве с Уральским турбинным заводом. За счет ввода в строй оборудования УТЗ электрическая мощность станции возрастет на 390 МВт, тепловая – на 564 Гкал/ч.

Турбина Т-120/130-130-8МО является современной модификацией паровой турбины Т-100. Она производится с 2005 года и входит в состав основного оборудования новых энергоблоков Улан-Баторской ТЭЦ-4 (Монголия), Кировской ТЭЦ-4, Абаканской ТЭЦ.

Ввод нового энергоблока повышает надежность энергоснабжения потребителей столицы и сокращает дефицит электрической мощности в Западном и Центральном округах Москвы. ТЭЦ-12 расположена в Западном округе на Бережковской набережной, первый энергоблок станции был введен в эксплуатацию еще в 1941 году. Ввод нового энергоблока повышает надежность энергоснабжения потребителей столицы и сокращает дефицит электрической мощности в Западном и Центральном округах Москвы. ТЭЦ-12 расположена в Западном округе на Бережковской набережной, первый энергоблок станции был введен в эксплуатацию еще в 1941 году.

Газотурбинное оборудование поставило ОАО «Силовые машины». В его состав вошли газовая турбина ГТЭ-160 мощностью 160 МВт, паровая турбина Калужского турбинного завода Т-56/73 мощностью 73 МВт, два турбогенератора – ТЗФГ-160 и ТЗФП-80 мощностью 160 и 80 МВт соответственно, вспомогательное оборудование.

Специалисты ОАО «Силовые машины» и ООО «Сименс Технологии газовых турбин» руководили монтажными и пусконаладочными работами, а также участвовали в комплексном опробовании оборудования, которое было успешно пройдено в апреле текущего года.

Номинальная электрическая мощность введенного в эксплуатацию энергоблока – 220 МВт, при работе в теплофикационном режиме – 211,6 МВт, тепловая мощность не менее 140 Гкал/ч. Установленная электрическая мощность ТЭЦ-12 до ввода ПГУ составляла 400 МВт (тепловая 1757 Гкал/ч). С вводом ПГУ-220 электрическая мощность станции увеличилась более чем в 1,5 раза.

Основное топливо – природный газ, резервное – дизельное топливо. При этом объем выбросов оксидов азота при использовании ПГУ примерно втрое меньше, чем у традиционных паросиловых энергоблоков. Кроме того, замкнутый цикл охлаждения оборудования позволяет экономно использовать водные ресурсы.

Проект строительства ПГУ реализован в соответствии с распоряжением Правительства РФ №1334-р от 11.08.2010. ПГУ-220 на ТЭЦ-12 стала шестым по счету энергоблоком на основе парогазовой технологии, введенным на электростанциях «Мосэнерго» со времени вхождения ОАО «Газпром» в электроэнергетику в 2007 году.

На Вахском месторождении завершены 72-часовые испытания установки предварительного сброса воды УПСВ-5. В ходе тестирования проверку также прошла вакуумная компрессорная станция, поставленная компанией «Энергаз». Это технологическое оборудование обеспечит на объекте рациональное использование низконапорного ПНГ в максимально возможных объемах. На Вахском месторождении завершены 72-часовые испытания установки предварительного сброса воды УПСВ-5. В ходе тестирования проверку также прошла вакуумная компрессорная станция, поставленная компанией «Энергаз». Это технологическое оборудование обеспечит на объекте рациональное использование низконапорного ПНГ в максимально возможных объемах.

ВКС винтового типа сжимает попутный газ второй ступени сепарации с близкого к вакууму давления (0,001…0,01 МПа) до давления газа первой ступени сепарации (0,6 МПа) для закачки в трубопровод до газораспределительной станции.

Компрессорная станция EGSI-S-40/55A согласно специальным требованиям проекта функционирует с минимальной производительностью - 360 м3/ч. Система регулирования состоит из двух замкнутых контуров управления. Первый контур контролирует положение золотника компрессора и регулирует производительность ВКС в диапазоне 15-100 %, что обеспечивает высокую эффективность ее работы даже при частичных нагрузках. Второй контур – управление байпасными клапанами – регулирует производительность в диапазоне 0-15 %.

Очистка ПНГ на входе в компрессор осуществляется сепаратором (двухступенчатый фильтр-скруббер) с автоматической дренажной системой и насосом для откачки конденсата. Предусмотрена возможность быстрой замены фильтрующих элементов (картриджей).

Модульная ВКС размещена в отдельном всепогодном укрытии, оснащена системами жизнеобеспечения и безопасности, действует автоматически. Режим работы в составе УПСВ - непрерывный. Все работы по подготовке компрессорной станции к эксплуатации, включая шефмонтаж, пусконаладку и индивидуальные испытания оборудования, выполнило ООО «СервисЭнергаз» (группа «Энергаз»).

Девять ТЭС мощностью по 120 МВт и три – по 130 МВт на газовом топливе будут построены в Таиланде до июля 2019 года в рамках подписанного контракта между Toyo Engineering Corporation Group и Gulf MP Company, которая выбрана в качестве генподрядчика.

Контракт включает инжиниринговые работы, общее проектирование станции, теплотехнической и электротехнической части, организацию закупок и конкурсных торгов. Общий график строительства для всех двенадцати электростанций – 53 месяца.

Первый ввод запланирован на май 2017 года, ввод последнего объекта – не позднее 2019 года. Газотурбинные электростанции будут работать в комбинированном цикле, предусматривается также возможность отбора технологического пара для отпуска потребителям.

Данный масштабный проект реализуется в рамках специальной программы правительства Таиланда, в результате чего 90 МВт с каждой электростанции будет подаваться в единую электросеть страны, а остальная электрическая мощность и пар будут реализовываться местным промышленным потребителям по специальным сниженным тарифам.

Контракт на поставку турбины SST-600 мощностью 10 МВт заключен со шведской энергетической компанией Vattenfall, которая владеет электростанцией Juenschwalde в Германии. Особенностью турбины SST-600 является то, что она имеет безмасляные электромагнитные подшипники. Контракт на поставку турбины SST-600 мощностью 10 МВт заключен со шведской энергетической компанией Vattenfall, которая владеет электростанцией Juenschwalde в Германии. Особенностью турбины SST-600 является то, что она имеет безмасляные электромагнитные подшипники.

Благодаря подшипникам с воздушным охлаждением, SST-600 работает почти полностью без смазки. Она разработана Siemens в сотрудничестве с университетом Циттау, расположенным в немецком городе Герлиц, вблизи Дрездена. Новую турбину установят на станции Juenschwalde, на юго-востоке города Бранденбурга. К настоящему времени она прошла заводские испытания и готова к опытно-промышленной эксплуатации. С февраля текущего года SST-600 работала в номинальном режиме и с полной нагрузкой, а также использовалась в качестве привода для насоса питательной воды.

Компания Siemens начала разработку магнитных подшипников для паровых турбин совместно с университетом Циттау еще несколько лет назад. Инженеры определяли возможность их промышленной эксплуатации. Согласно контракту с Vattenfall, Siemens выполнит монтаж, пусконаладку и ввод в эксплуатацию первой турбины с электромагнитными подшипниками.

SST-600 смонтирована в едином корпусе, предназначена для работы в диапазоне частот вращения 3000…18000 об/мин для привода генераторов либо механических устройств с потребляемой мощностью до 150 МВт. ПТУ имеет два исполнения – с противодавлением и конденсационное. Возможно как прямое соединение с механизмами, так и через редуктор.

Области применения SST-600 – химическая и нефтехимическая промышленность, целлюлозно-бумажные комбинаты, металлургические заводы, шахты, электростанции, установки опреснения морской воды и системы извлечения энергии из отходов (например, мусоросжигатели).

Технология Enhanced Platform — стандартная основа конструкции SST-600. Турбина с передней подачей пара позволяет установить до восьми отводов пара различного давления либо до пяти отводов вместе с двумя управляемыми отборами на давление до 4,5 МПа (внутренний) или до 7,2 МПа (внешний отбор).

|

Реконструкция КС – важный этап модернизации участка Петровск – Писаревка магистрального газопровода Уренгой – Новопсков. Она проводится для обеспечения надежной подачи необходимых объемов газа в систему газопроводов «Южный коридор» (Западный маршрут).

Реконструкция КС – важный этап модернизации участка Петровск – Писаревка магистрального газопровода Уренгой – Новопсков. Она проводится для обеспечения надежной подачи необходимых объемов газа в систему газопроводов «Южный коридор» (Западный маршрут). Ввод нового энергоблока повышает надежность энергоснабжения потребителей столицы и сокращает дефицит электрической мощности в Западном и Центральном округах Москвы. ТЭЦ-12 расположена в Западном округе на Бережковской набережной, первый энергоблок станции был введен в эксплуатацию еще в 1941 году.

Ввод нового энергоблока повышает надежность энергоснабжения потребителей столицы и сокращает дефицит электрической мощности в Западном и Центральном округах Москвы. ТЭЦ-12 расположена в Западном округе на Бережковской набережной, первый энергоблок станции был введен в эксплуатацию еще в 1941 году. На Вахском месторождении завершены 72-часовые испытания установки предварительного сброса воды УПСВ-5. В ходе тестирования проверку также прошла

На Вахском месторождении завершены 72-часовые испытания установки предварительного сброса воды УПСВ-5. В ходе тестирования проверку также прошла  Контракт на поставку турбины SST-600 мощностью 10 МВт заключен со шведской энергетической компанией Vattenfall, которая владеет электростанцией Juenschwalde в Германии. Особенностью турбины SST-600 является то, что она имеет безмасляные электромагнитные подшипники.

Контракт на поставку турбины SST-600 мощностью 10 МВт заключен со шведской энергетической компанией Vattenfall, которая владеет электростанцией Juenschwalde в Германии. Особенностью турбины SST-600 является то, что она имеет безмасляные электромагнитные подшипники.