Новости

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности. На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.

Крышки 4+1, работающие в агрессивной высокотемпературной среде, подлежат замене на действующих агрегатах через каждые 24 тыс. часов эксплуатации. Освоение данной детали обеспечит производство новых газотурбинных установок и обслуживание ГПА в эксплуатации.

На Невском заводе разработана конструкторская документация с учетом применения отечественных материалов, а также технологических возможностей АО «Газэнергосервис».

Продолжается работа по изготовлению топливных форсунок, жаровых труб и переходных секций камеры сгорания. Работы проводятся в рамках кооперации внутри Группы «Газпром энергохолдинг индустриальные активы» и с привлечением других российских производителей. Полное освоение производства камеры сгорания ГТУ Т32 планируется завершить до конца текущего года.

На объектах ТПП «Чернушканефтегаз» до 2026 года будут демонтированы все микротурбинные установки Capstone, выработавшие свой ресурс. Их заменят энергоблоки производства ПАО «Кадви». Лидерная установка АГ100 СТ0,4 в ходе опытно-промышленной эксплуатации отработала 25 тыс. часов с 2021 года на Сыповском месторождении, полностью подтвердив заявленные производителем характеристики по КПД и надежности.

Программа компании «Лукойл-Пермь» предусматривает установку на южных промыслах Пермского края 20 ГТУ для утилизации ПНГ объемом более 5 млн м3/год. В настоящее время проходят испытания перед вводом в эксплуатацию 4 энергоблока АГ100 СТ0,4 на нефтегазосборном пункте Сыповского месторождения. В 2024 г. планируется ввести 7 энергоблоков АГ100 СТ0,4 на Москудьинском, по 2 на Степановском и Малоусинском месторождениях. ГТУ могут работать на разных видах топлива, включая неочищенный попутный газ, метан, сжиженный газ, пропан-бутан, биогаз, а также дизельное топливо и керосин.

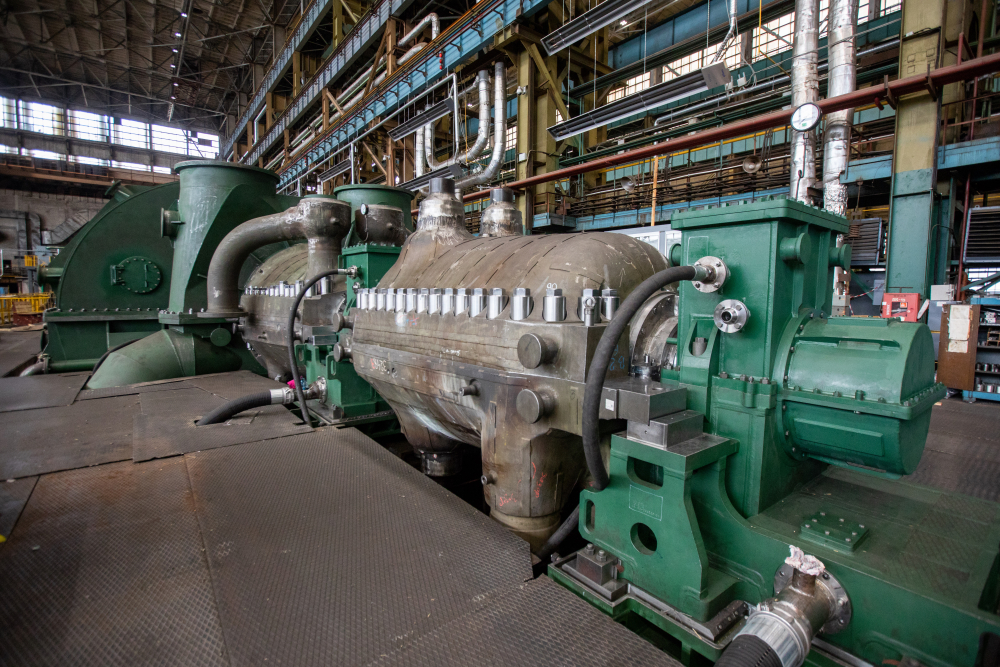

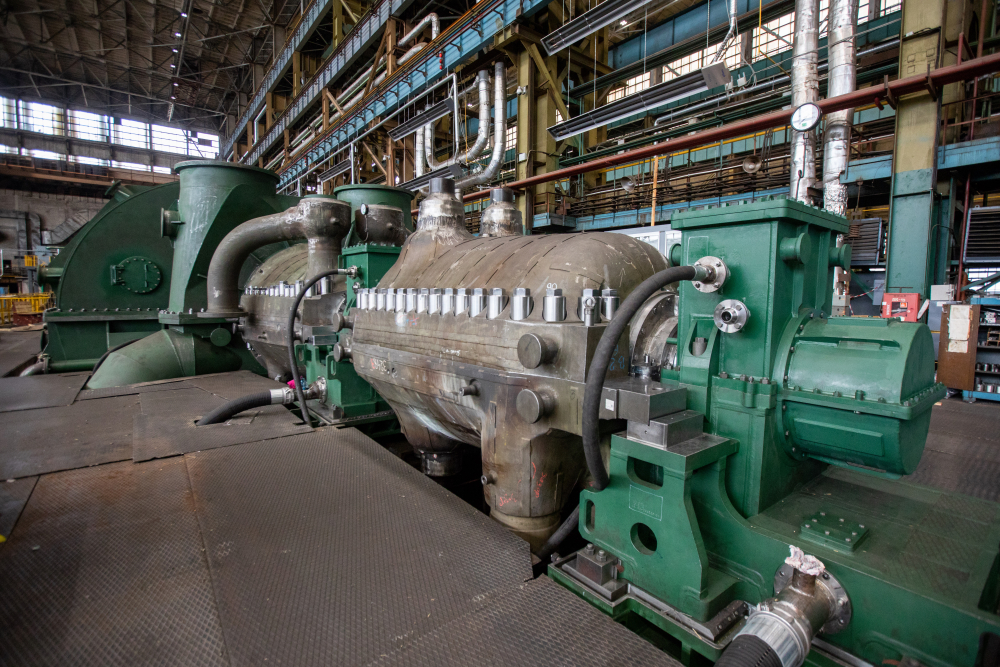

Паровая турбина Т-190/225-12,8 изготовлена на Ленинградском металлическом заводе (АО «Силовые машины») в рамках модернизации Сургутской ГРЭС-1 (ОГК-2). ПТУ прошла заводские испытания в присутствии представителей заказчика. Она заменит выработавшую ресурс паровую турбину К-210-130 блока №13, ранее изготовленную ЛМЗ и отработавшую на станции более 40 лет. За счет внедрения ряда конструкторских решений в турбине Т-190/225-12,8 реализована возможность отбора пара на теплофикацию до 275 Гкал/ч. Повысилась надежность турбины, а межремонтный период увеличен до 6 лет. Паровая турбина Т-190/225-12,8 изготовлена на Ленинградском металлическом заводе (АО «Силовые машины») в рамках модернизации Сургутской ГРЭС-1 (ОГК-2). ПТУ прошла заводские испытания в присутствии представителей заказчика. Она заменит выработавшую ресурс паровую турбину К-210-130 блока №13, ранее изготовленную ЛМЗ и отработавшую на станции более 40 лет. За счет внедрения ряда конструкторских решений в турбине Т-190/225-12,8 реализована возможность отбора пара на теплофикацию до 275 Гкал/ч. Повысилась надежность турбины, а межремонтный период увеличен до 6 лет.

Модернизация осуществляется в рамках государственной программы модернизации генерирующего оборудования электростанций (КОММод). На блоке №13 предусмотрена замена паровой турбины, турбогенератора с системой возбуждения, вспомогательного и теплообменного оборудования, трубопроводов и арматуры, устройств релейной защиты и автоматики. Обязательства АО «Силовые машины» включают шефмонтаж и пусконаладку оборудования.

Реализация проекта обеспечит в долгосрочной перспективе надежное электро- и теплоснабжение нефтегазового комплекса Приобья, промышленных объектов и населенных пунктов Урала и Западной Сибири.

Сургутская ГРЭС-1 – первая электростанция в Западной Сибири (введена в эксплуатацию в 1972 г.), одна из крупнейших тепловых электростанций в энергосистеме страны, пятая по мощности среди российских энергообъектов. Станция производит около 17,3% от совокупной мощности всей энергосистемы Тюменской области и обеспечивает тепловой энергией 46% г. Сургута.

С помощью инвестиций в размере €17 млрд планируется ускорить внедрение экологичных источников энергии. Инициатива направлена на поддержку строительства и эксплуатации четырех парогазовых установок общей мощностью 10 ГВт. Субсидии будут покрывать капитальные и эксплуатационные расходы при создании электростанций.

Водород рассматривается как ключевой элемент для достижения углеродной нейтральности и минимизации последствий загрязнения окружающей среды. Предоставляя субсидии собственникам электростанций, Германия стремится стимулировать разработки нового оборудования и технологий, повысить энергетическую безопасность и сократить выбросы парниковых газов в долгосрочной перспективе.

В соответствии с планами правительства, все ГТЭС (и новые, и существующие) должны быть переведены на 100%-й водород в период 2035-2040 гг.

На площадке строительства электростанции горно-обогатительного комплекса на базе Черногорского месторождения медно-никелевых руд введена модульная котельная, изготовленная Курганским заводом комплексных технологий (КЗКТ). Подано тепло в главный корпус, работы продолжаются в условиях низких температур. Котельная мощностью 2 МВт оснащена двумя водогрейными котлами, может работать на газе или дизтопливе. Здание котельной изготовлено с учетом климатических условий, позволяет осуществлять эксплуатацию при экстремально низких температурах.

Практика сборки оборудования в готовые модули высокой заводской готовности широко используется при строительстве Черногорской ТЭЦ. В главном корпусе ведется монтаж модульной теплофикационной установки. Изготовлена и доставлена на ТЭЦ установка приготовления водно-гликолевого раствора, поставлены модули системы подпитки технологического водоснабжения.

На станции смонтированы объекты вспомогательной инфраструктуры: насосная дизтоплива со складом масла, насосная пожарной воды, ИТП, блоки циркуляции общестанционной системы охлаждения и утилизации тепла, блоки ВПУ. Изготовитель оборудования в модульном исполнении – КЗКТ. Также установлены контейнеры распределительных устройств 0,4/10 кВ, аварийная ДЭС, в составе которой 8 энергоблоков ITE2000D мощностью по 2 МВт.

Преимуществом модульной компоновки оборудования является высокая степень заводской готовности, позволяющая существенно сократить объем строительно-монтажных работ и сроки сооружения энергообъекта. Также упрощается транспортировка оборудования.

Первые 5 газопоршневых установок Jichai мощностью по 4 МВт доставлены на площадку Черногорской ТЭЦ, строительство которой ведет группа «Интертехэлектро». Еще 3 энергоблока в пути. Заказчиком выступает ООО «Черногорская ГРК» (входит в группу «Русская платина»).

Электростанция мощностью 96 МВт обеспечит энергией горно-обогатительный комплекс Черногорского месторождения медно-никелевых руд, расположенный в 15 км от г. Норильска. Всего на ТЭС будет смонтировано 24 энергоблока ITE 4000G когенерационного цикла.

Первую очередь ГПУ-ТЭС планируется ввести в 2025 году. Применение газопоршневых установок повысит маневренность станции, обеспечит более гибкое распределение нагрузки и позволит выстроить оптимальный график технического обслуживания.

В настоящее время ведется производство ГПУ на заводе в г. Цзинань, провинция Шаньдун. Агрегатирование энергоблоков осуществляется Курганским заводом комплексных технологий (группа «Интертехэлектро»).

Оборудование очищает поступающий в ГПУ газ от загрязняющих частиц, повышая срок службы электростанций. Изготовление продукции развернуто на предприятии компании «МКС» в г. Челябинске и осуществляется как по типовым, так и по индивидуальным параметрам заказчиков. Оборудование очищает поступающий в ГПУ газ от загрязняющих частиц, повышая срок службы электростанций. Изготовление продукции развернуто на предприятии компании «МКС» в г. Челябинске и осуществляется как по типовым, так и по индивидуальным параметрам заказчиков.

Инженеры компании «МКС» разработали установку очистки газа, куда входит фильтр грубой очистки (свыше 250 мкм) и фильтр тонкой очистки (свыше 5 мкм). Стандартно фильтры в системах газоснабжения улавливают частицы размером выше 50 мкм – это не обеспечивает необходимую защиту двигателя.

При разработке установки «Циклон» специалисты компании использовали отечественные материалы и внедрили ряд новаторских решений. Она является изделием полной заводской готовности и устанавливается на линии подачи газа в ГПУ, обеспечивая максимальную защиту двигателя от попадания механических примесей.

Установки были внедрены на многих энергообъектах компании и доказали свою эффективность. Согласно статистике, количество сбоев в работе ГПУ, связанных с наличием загрязняющих веществ в газе, снизилось на 40%.

«Многие западные производители генерирующего оборудования ушли с российского рынка – возникла острая потребность в продлении срока службы работающих ГПУ. В России тысячи ГПЭС используются в системе распределенного производства энергии. Поддержание безаварийной работы данных объектов – одна из приоритетных задач российских инжиниринговых компаний», – отметил директор группы компаний «МКС» М.А. Загорнов.

Установки очистки газа «Циклон» целесообразно применять на ГПУ пришедших на российский рынок китайских и индийских производителей. Очистка поступающего в двигатели газа станет дополнительным фактором увеличения срока службы электростанций.

Введено в эксплуатацию высокотехнологичное производство литых лопаток горячего тракта ГТУ большой мощности. В создание производства инвестировано свыше 6 млрд рублей. В церемонии ввода производственного корпуса участвовали заместитель министра промышленности и торговли РФ М.И. Иванов, председатель комитета по промышленной политике, инновациям и торговле С.-Петербурга К.А. Соловейчик, генеральный директор АО «Силовые машины» А.В. Конюхов. Введено в эксплуатацию высокотехнологичное производство литых лопаток горячего тракта ГТУ большой мощности. В создание производства инвестировано свыше 6 млрд рублей. В церемонии ввода производственного корпуса участвовали заместитель министра промышленности и торговли РФ М.И. Иванов, председатель комитета по промышленной политике, инновациям и торговле С.-Петербурга К.А. Соловейчик, генеральный директор АО «Силовые машины» А.В. Конюхов.

Комплекс находится на территории производства турбинных лопаток АО «Силовые машины» в С.-Петербурге, значительная часть оборудования создана на российских предприятиях. Мощности нового производства рассчитаны на изготовление 16 комплектов лопаток в год, с возможностью увеличения до 24 комплектов. В комплект входит около 550 лопаток – это обеспечит необходимый объем для собственного производства компании, а также для сервиса турбин, в том числе стороннего производства.

«Открытие производства литых лопаток газовых турбин – это знаковое событие для «Силовых машин» и всей отрасли. Новое производство основано на принципе 100%-го импортозамещения: наши специалисты разработали и внедрили технологию, используя уникальное оборудование, а также материалы, созданные на основе отечественного опыта авиационного и энергетического турбостроения. На текущем этапе мы освоили производство лопаток газовой турбины ГТЭ-65, отличающихся сложной внутренней полостью для реализации системы охлаждения. Продолжаем отработку технологии, подготовку к серийному выпуску литых крупногабаритных лопаток газовой турбины ГТЭ-170», – отметил А.В. Конюхов.

Лопатка горячего тракта – одна из самых наукоемких и сложных в изготовлении деталей газовых турбин, требующая сложнейших расчетов при проектировании и высокой точности в изготовлении. Для производства литых лопаток на предприятии разработали и освоили технологию изготовления керамических стержней из плавленого кварца, прессование восковых моделей, изготовление керамической формы, технологию плавки металла и заливки керамической формы, а также финишную обработку и проведение неразрушающего контроля отливок лопаток размерами до 900 мм и массой до 50 кг.

АО «Силовые машины» создает мощности для выпуска 8 газовых турбин в год. Компания обеспечит сервис ГТУ, в том числе стороннего производства. В изготовлении газовых турбин задействованы производственные площадки Ленинградского металлического завода, над проектом работают более 150 конструкторов и технологов, свыше 1400 специалистов. В декабре 2022 г. завершено производство и проведены испытания головного образца ГТЭ-170, первая серийная газовая турбина будет изготовлена до конца 2023 г. Одновременно компания работает над производством газовой турбины средней мощности тяжелого класса – ГТЭ-65.

|

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.

На заводе «Ротор» (АО «Газэнергосервис») освоено производство крышки камеры сгорания 4+1. Она ограничивает объем зоны горения и совместно с топливными форсунками формирует аэродинамику факела. Сложное по геометрии изделие представляет собой разделитель потоков, в торцевой части которого выполнено более 2000 охлаждающих отверстий под разными углами. Для изготовления отверстий применяется современное оборудование, обеспечивающее точность и качество обрабатываемой поверхности.

Паровая турбина Т-190/225-12,8 изготовлена на Ленинградском металлическом заводе (АО «Силовые машины») в рамках модернизации Сургутской ГРЭС-1 (ОГК-2). ПТУ прошла заводские испытания в присутствии представителей заказчика. Она заменит выработавшую ресурс паровую турбину К-210-130 блока №13, ранее изготовленную ЛМЗ и отработавшую на станции более 40 лет. За счет внедрения ряда конструкторских решений в турбине Т-190/225-12,8 реализована возможность отбора пара на теплофикацию до 275 Гкал/ч. Повысилась надежность турбины, а межремонтный период увеличен до 6 лет.

Паровая турбина Т-190/225-12,8 изготовлена на Ленинградском металлическом заводе (АО «Силовые машины») в рамках модернизации Сургутской ГРЭС-1 (ОГК-2). ПТУ прошла заводские испытания в присутствии представителей заказчика. Она заменит выработавшую ресурс паровую турбину К-210-130 блока №13, ранее изготовленную ЛМЗ и отработавшую на станции более 40 лет. За счет внедрения ряда конструкторских решений в турбине Т-190/225-12,8 реализована возможность отбора пара на теплофикацию до 275 Гкал/ч. Повысилась надежность турбины, а межремонтный период увеличен до 6 лет. Оборудование очищает поступающий в ГПУ газ от загрязняющих частиц, повышая срок службы электростанций. Изготовление продукции развернуто на предприятии компании «МКС» в г. Челябинске и осуществляется как по типовым, так и по индивидуальным параметрам заказчиков.

Оборудование очищает поступающий в ГПУ газ от загрязняющих частиц, повышая срок службы электростанций. Изготовление продукции развернуто на предприятии компании «МКС» в г. Челябинске и осуществляется как по типовым, так и по индивидуальным параметрам заказчиков. Введено в эксплуатацию высокотехнологичное производство литых лопаток горячего тракта ГТУ большой мощности. В создание производства инвестировано свыше 6 млрд рублей. В церемонии ввода производственного корпуса участвовали заместитель министра промышленности и торговли РФ М.И. Иванов, председатель комитета по промышленной политике, инновациям и торговле С.-Петербурга К.А. Соловейчик, генеральный директор АО «Силовые машины» А.В. Конюхов.

Введено в эксплуатацию высокотехнологичное производство литых лопаток горячего тракта ГТУ большой мощности. В создание производства инвестировано свыше 6 млрд рублей. В церемонии ввода производственного корпуса участвовали заместитель министра промышленности и торговли РФ М.И. Иванов, председатель комитета по промышленной политике, инновациям и торговле С.-Петербурга К.А. Соловейчик, генеральный директор АО «Силовые машины» А.В. Конюхов.